壓敏膠/標簽膠生產過程中�,常見問題分類��。

涂布過程中的問題

-縮孔���、魚眼

-開花

-泡沫過多

-線條

-膠渣偏多

-不上膠

-有明顯線棒紋理

膠水外觀

-膠水發藍�、發綠

-膠水發黃

膠帶問題

-粘不牢/持粘差

-初粘差

-脫膠

-氣泡

-膠帶發黃

-膠面開裂

-模切粘連

-顆粒

-痱子

-對薄膜附著力差

-膠帶有氣味

以上問題有可能有哪些原因造成呢���,我們又該如何解決��?

原因:

-消泡劑����、潤濕劑未分散完全(膠水方面)

-消泡劑使用不當(膠水方面)

-混入其他油性物質(涂布儲存方面)

解決辦法:

-使用攪拌機分散30min

-膠水循環2小時

-補加潤濕劑�,并分散或循環

原因:

-潤濕劑及消泡劑原因(膠水方面)

-粘度過低(膠水方面)

解決辦法:

-補加潤濕劑

-增稠

泡沫過多

涂布過程中�,在膠槽及存膠罐中會產生泡沫�,若泡沫過多會溢出��。

原因:

-消泡劑不足(膠水方面)

-粘膠輪速度過快(涂布方面)

解決辦法:

-補加消泡劑

-降低粘膠輪速度

原因:

-機械穩定性差(膠水方面)

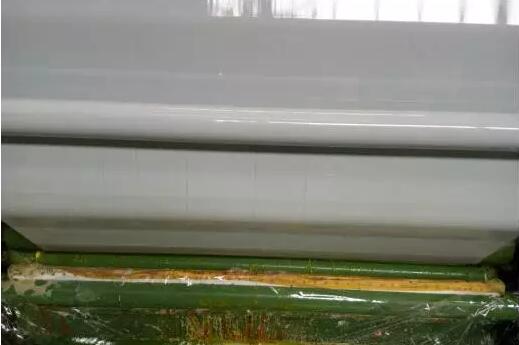

-線棒太臟(涂布方面)

-膠水膠渣

解決辦法:

-改善機械穩定性�,如增加親水單體���、調節pH至8以上

-清洗線棒

-見膠渣處理辦法

膠渣偏多

原因:

膠水未過濾(膠水方面)

膠水存儲時間過長(存儲方面)

膠水在存儲過程中受凍(存儲方面)

儲膠罐未密閉���,導致水分揮發(涂布方面)

解決辦法:

過濾

如過濾后���,涂布仍有缺陷����,需要與其他膠水摻合使用

原因:

-薄膜過厚(薄膜方面)

-薄膜被污染(薄膜方面)

解決辦法:

-降低涂布速度

-更換薄膜

原因:

-根本原因黏度偏高

-膠水存儲時間過長

-膠水存儲涂布過程中未密閉���,水分揮發

解決辦法:

-加少量水���,稀釋膠水到合適黏度

注意:加水后的膠水需要盡快用完����,并且不能與其他新鮮膠水混合���。水中有細菌�,會另膠水變質����。

膠水發藍����、發綠

原因:

乳化劑偏多����,導致粒徑偏小(膠水方面)

解決辦法:

只要不影響性能�,可直接使用

膠水發黃

原因:

-膠水反應溫度過高(膠水方面)

-膠水原料變黃(膠水方面)

-膠水儲存變質(儲存方面)

解決辦法

-降低反應溫度����、校準溫度計

-嚴格把控原料�、原料先來先用

-改善膠水儲存環境

粘不牢/持粘差

原因:

--膠水分子量過小(膠水方面)

-膠水分子量過大(膠水方面)

解決辦法:

-調整膠水分子量

-跟客戶協商����,改變膠帶的使用季節

初粘差

原因:

-膠水分子量過大(膠水方面)

解決辦法:

-調整膠水分子量

-跟客戶協商����,改變膠帶的使用季節

脫膠

原因:

膠水分子量過小(膠水方面)

滿版印刷

解決辦法:

-調整膠水分子量

-跟客戶協商���,改變膠帶的使用季節

-跟客戶協商��,更改油墨廠家����,或建議使用高分子量膠水

膠帶發黃

原因:

-膠水發黃(膠水方面)

-烘烤溫度過高(涂布方面)

-薄膜發黃(薄膜方面)

解決辦法

-更換另一批次膠水

-降低烘烤溫度

-更換薄膜

膠面開裂

原因:

-膠水涂布過厚(涂布方面)

-膠水固含量過低(膠水方面)

解決辦法

-涂布較高厚度膠帶需要高固含膠水

-詢問客戶是否在膠水里面加過水���,如果加過����,與其他膠水摻合使用�,或應用于薄涂膠帶中

模切粘連

原因:

膠太軟

解決辦法:

增加膠的軟硬程度

注意:膠變硬以后�,初粘會變差�,這是一個平衡關系�。

顆粒

原因:

-膠水有渣(膠水方面)

-顏料/色漿顆粒(色漿方面)

解決辦法:

-過濾

-更換色漿

痱子本質是細小的泡

原因:

烘烤過急

解決辦法:

降低第一節第二節烘箱溫度

對薄膜附著力差

原因:

-薄膜電暈失效(薄膜方面)

-粘接表面張力更大的基材�,如PVC��、玻璃等(應用方面)

解決辦法:

更換薄膜

膠帶有氣味

原因:

單體氣味���,反應不完全

泔水氣味��,膠水變質

解決辦法:

充分烘烤

添加防腐劑���、遮味劑